Calculs / Simulation

Le Sur-Mesure Industriel gère la modélisation et simulation numérique de votre système

Vous avez besoin de vous appuyer sur une entreprise compétente pour mener à bien vos modélisations et simulations ? Vous pouvez compter sur nous. Notre équipe, composée de techniciens et d’ingénieurs, est au service de toute entreprise à la recherche de prestation de calculs, d’analyse de problématique, de dimensionnement de système.

Vous faites face à des aléas de fonctionnement sur un équipement ? Nous pouvons apporter un regard neuf sur vos problématiques, collecter des données, les analyser par calculs, vous proposer des solutions d’amélioration, d’innovation.

Vous souhaitez étudier la faisabilité d’une idée, d’un concept ou même réaliser un nouvel équipement ? Le Sur-mesure Industriel gère le dimensionnement et la modélisation de votre système.

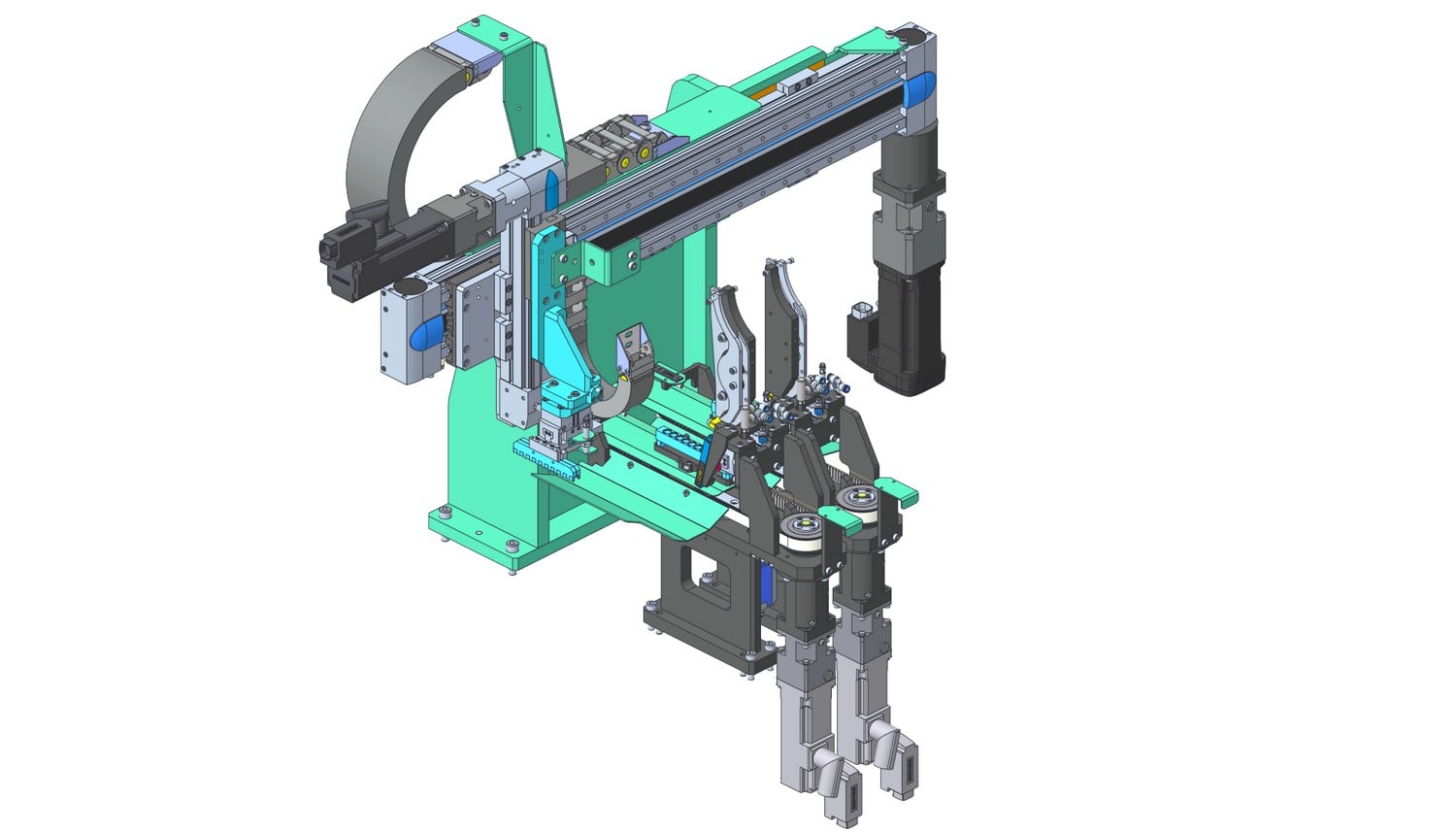

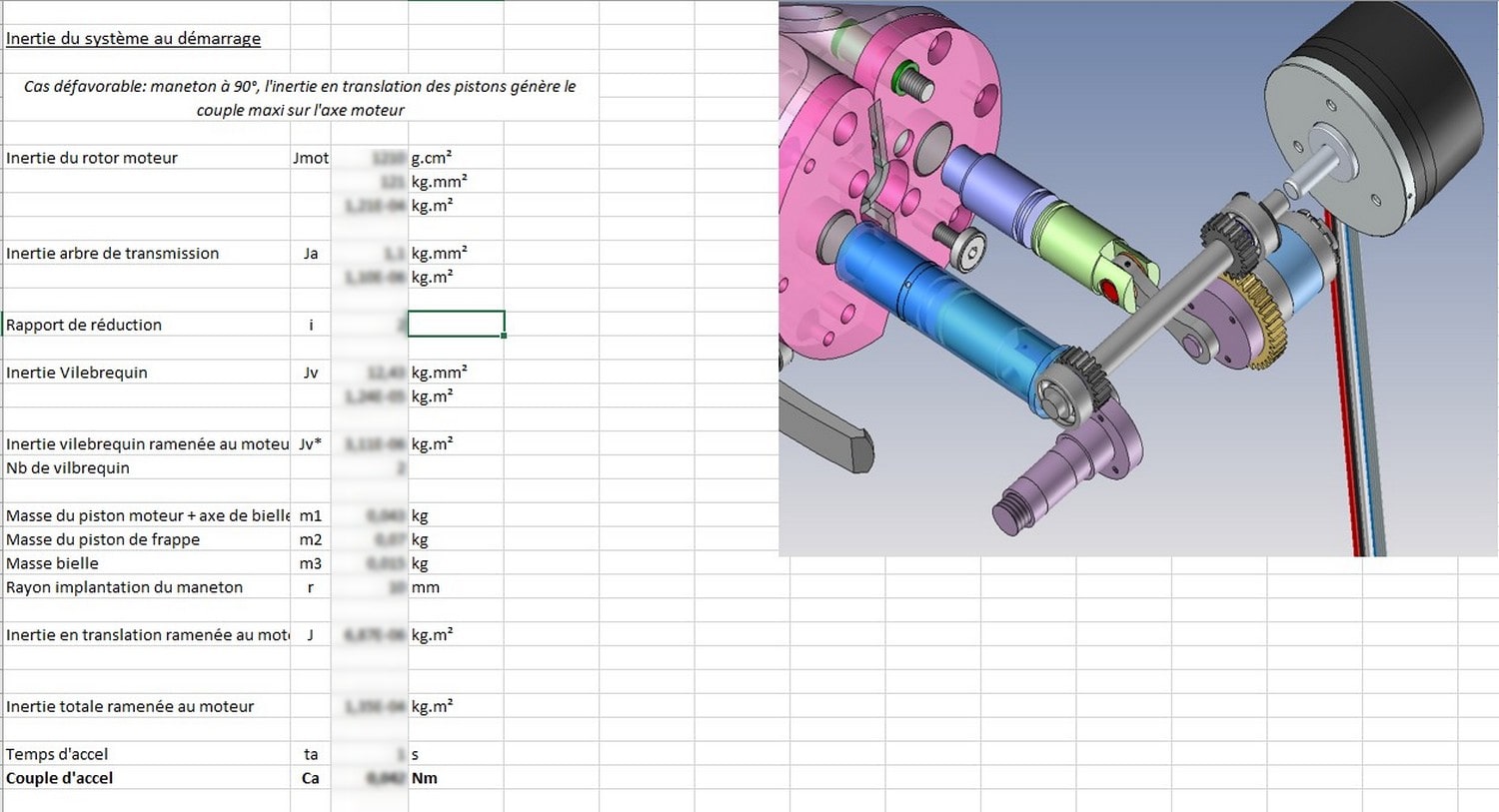

Modélisation de mécanisme, simulation cinématique et dynamique

Grâce à notre logiciel de conception CAO, nous réalisons la modélisation de systèmes complexes et simulons leur fonctionnement. Les assemblages sont créés avec leurs degrés de liberté, permettant ainsi d’animer les mouvements des différents constituants d’un équipement.

Ainsi, des cinématiques complètes de machines ou de processus industriels peuvent être créées numériquement afin de vérifier des enchaînements par exemple, ou obtenir des valeurs calculées pour les efforts, couples, vitesses, accélérations.

Ces données sont alors utilisées pour la détermination et le dimensionnement des composants. Cela permet aussi d’offrir un visuel animé très explicite pour les communications avec les clients.

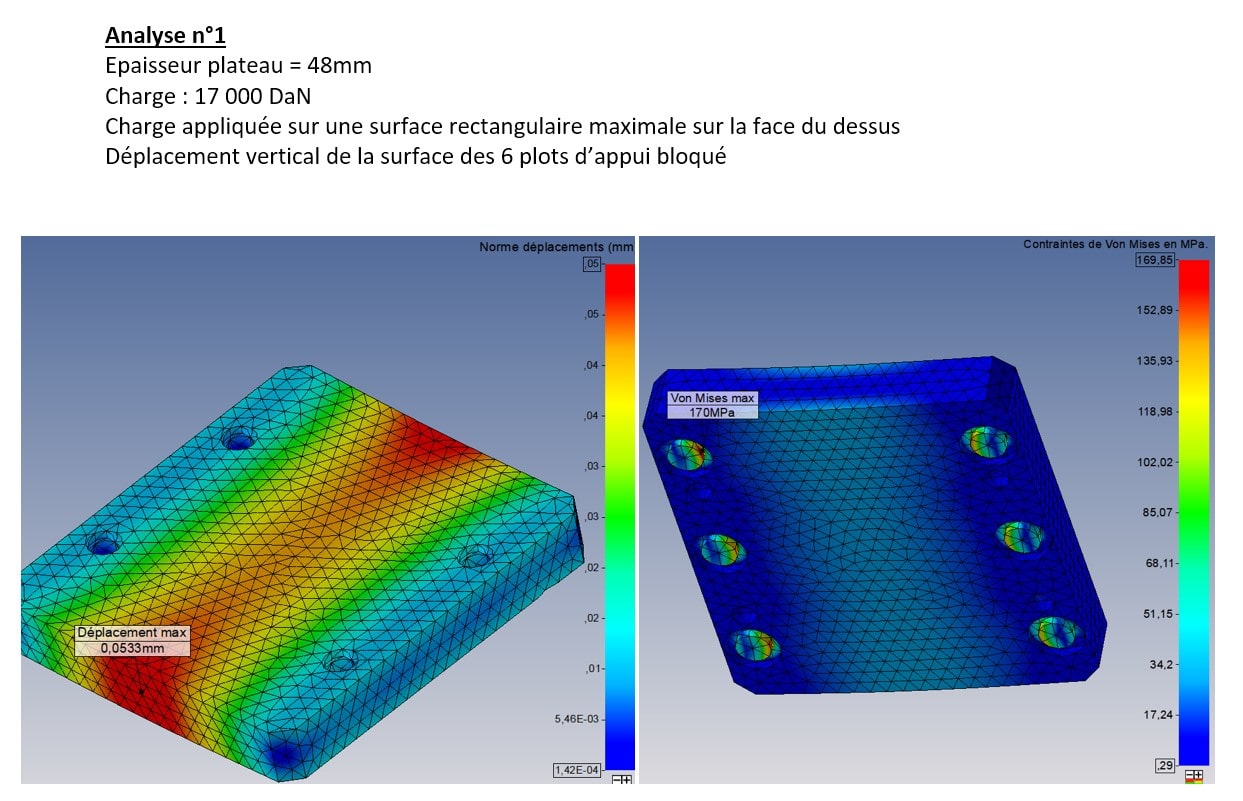

Résistance des matériaux

Les logiciels et l’informatique nous permettent aussi de vérifier numériquement la tenue mécanique de certaines pièces soumises à des sollicitations importantes en utilisant les modules de calcul par éléments finis, FEM. En ayant renseigné précisément les caractéristiques et propriétés physiques et mécaniques du matériau envisagé dans le logiciel technique dédié, nous pouvons simuler différents cas de charge : effort, pression, déplacement imposé.

Nous savons également définir de façon appropriée, le maillage, les blocages, appuis, et réactions afin d’obtenir une simulation représentative, cohérente et viable. Ces simulations sont basées sur un maillage des pièces et indiquent sous forme de résultats, les déformés, flèches et contraintes mécaniques obtenues au sein de la pièce étudiée.

Ces techniques sont très utiles pour valider les géométries et matériaux des pièces conçues, ou chercher à optimiser le ratio masse / résistance par exemple.

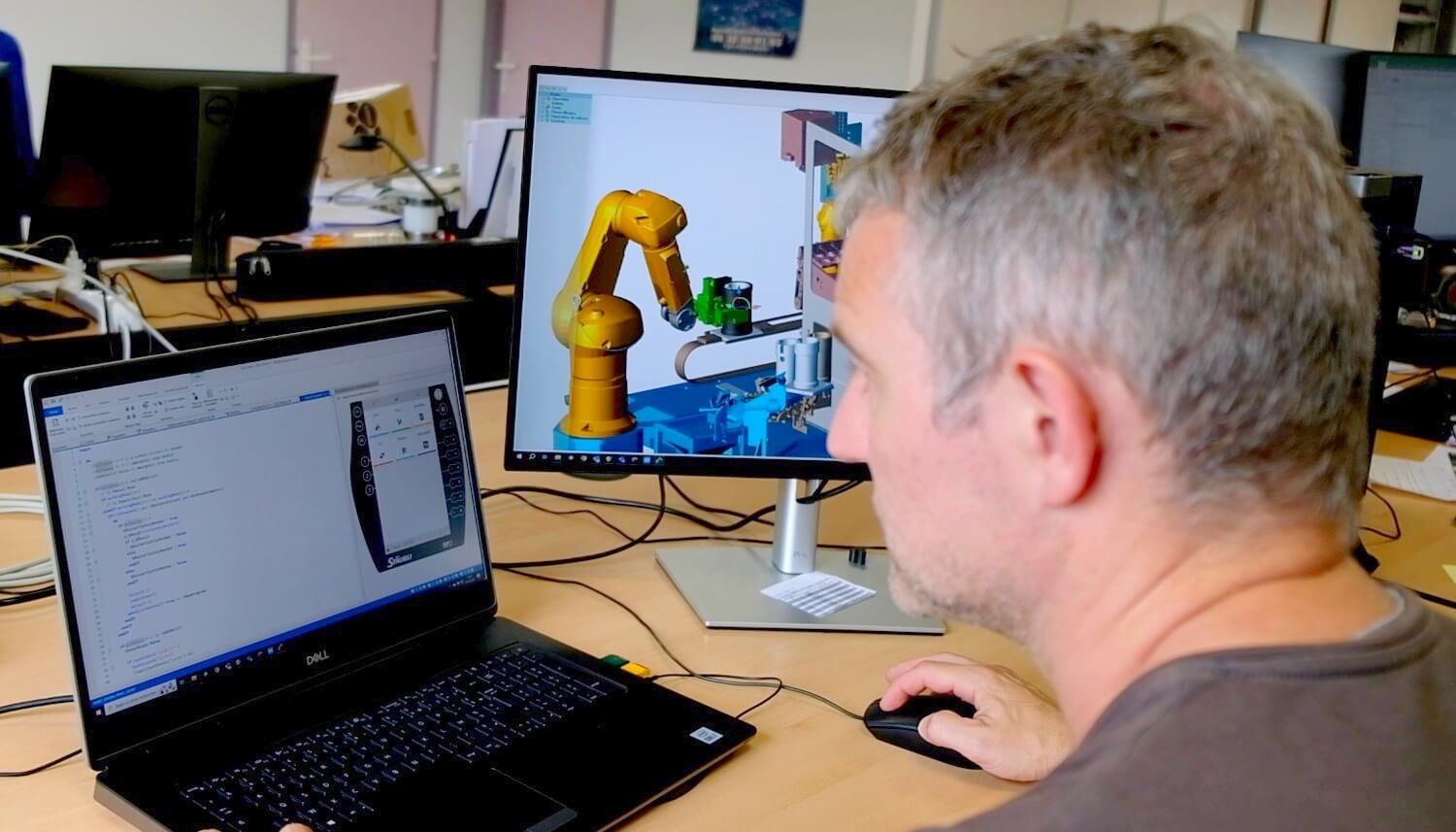

Simulation robotique

Nos logiciels dédiés à la programmation robotique pour l’industrie permettent de simuler les cycles de fonctionnement d’un ou plusieurs robots industriels dans leur environnement en 3D. Cela nous permet, en phase d’avant-projet, de réaliser des simulations de trajectoires et mouvements de robot afin d’étudier la faisabilité d’un projet, d’estimer des temps de cycle et de pré-dimensionner les robots industriels.

Ces outils de simulation via logiciel permettent ensuite, quand le projet est plus avancé, de tester le déroulement et l’exécution du programme robot complet, en tenant compte de l’environnement 3D détaillé et des échanges numériques avec l’automate. Ces étapes ont pour but d’anticiper les phases de mise en service, de vérifier et d’optimiser le fonctionnement du système robotisé complet.

Avantages des calculs et simulations sur modèles numériques

L’obtention de données et informations par modélisation, simulation ou calcul nous permettent de réduire les coûts de développement, grâce à l’anticipation ou prédiction de phénomènes qui seraient observés sur l’équipement réel.

La simulation réduit le temps liés au prototypage et aux essais, et permet d’accélérer le développement d’un produit ou d’un équipement en travaillant sur des modèles virtuels. Cela permet également d’étudier via un modèle purement numérique, le comportement d’une pièce ou d’un système pour valider un choix technologique, ou dans le but de l’optimiser, de le rendre plus performant.

Calcul et simulation au service du développement d’équipements ou process innovants

Dans notre métier d’ingénierie, les calculs sont souvent présents dès le début des projets. En effet, pendant la faisabilité, les approches numériques dans différents domaines permettent de donner les ordres de grandeur de dimensionnement, de cadences, de plages d’utilisation, etc…

Les calculs permettent de quantifier de nombreuses données physiques sur le système étudié, de comprendre les phénomènes qui régissent son fonctionnement, de déterminer les limites d’utilisation.

Par modélisation plus ou moins complexe, nous pouvons traiter différents cas de figure, différents cas de charges, différents stades de fonctionnement dans le but d’orienter ou valider les choix technologiques pour la conception d’un produit ou d’un équipement.

Avant toute étape de réalisation, la simulation et les calculs donnent généralement une très bonne maîtrise des paramètres clés afin d’aboutir à une réalisation, fonctionnelle, résistante, performante plus rapidement. La simulation numérique permet, via logiciel technique spécialisé, de tester différents concepts, comprendre les phénomènes, anticiper et optimiser le fonctionnement d’un équipement en travaillant sur son modèle numérique.

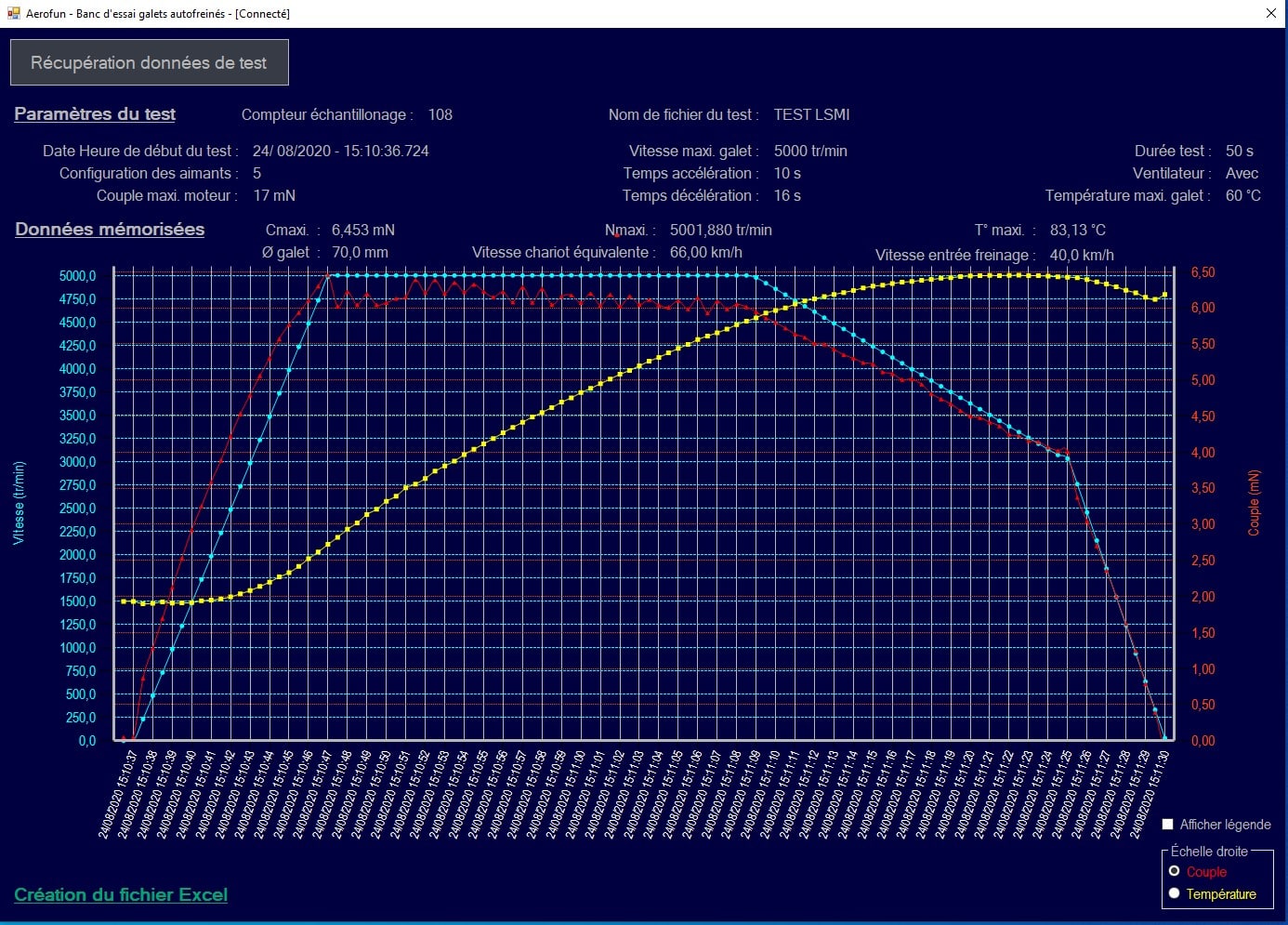

Sur des systèmes industriels ou approches plus complexes, une phase de prototypage peut venir consolider les simulations, en apportant des réponses supplémentaires grâce aux essais. Après collecte et enregistrement des données d’essais, l’analyse de celles-ci passe également par l’utilisation de logiciels et méthodes d’interprétation, de mise en forme.

Si besoin, nous pouvons développer des systèmes d’analyse et de traitement des données, en utilisant par exemple LabView ou bien créer des routines de calcul avec Matlab pour traiter des équations de modélisation et résolutions plus complexes.

Validation des simulations numériques

Tout calcul est basé sur un certain nombre d’hypothèses ou simplifications raisonnables. Les prototypes, maquettes, ou tout autre dispositif d’essai peuvent permettre de confirmer en réel les résultats des calculs ou bien de corriger la modélisation si la réalité diffère du modèle numérique et du comportement simulé.

Tout au long d’un projet, les calculs valident les choix techniques et les sélections des divers composants constituant une machine. En effet, les données physiques et les performances attendues sont à la base de nos notes de dimensionnement de tout type :

- Résistance des matériaux (matage, flexion, traction, cisaillement, …)

- Temps de cycle, cadence

- Mouvements axes numériques, motorisation

- Éléments de transmission mécanique, courroies, chaînes, vis à billes, roulements, réducteurs, accouplements, guidages, ressorts, engrenages, cames, …

Fiches de calculs spécifiques selon l’application

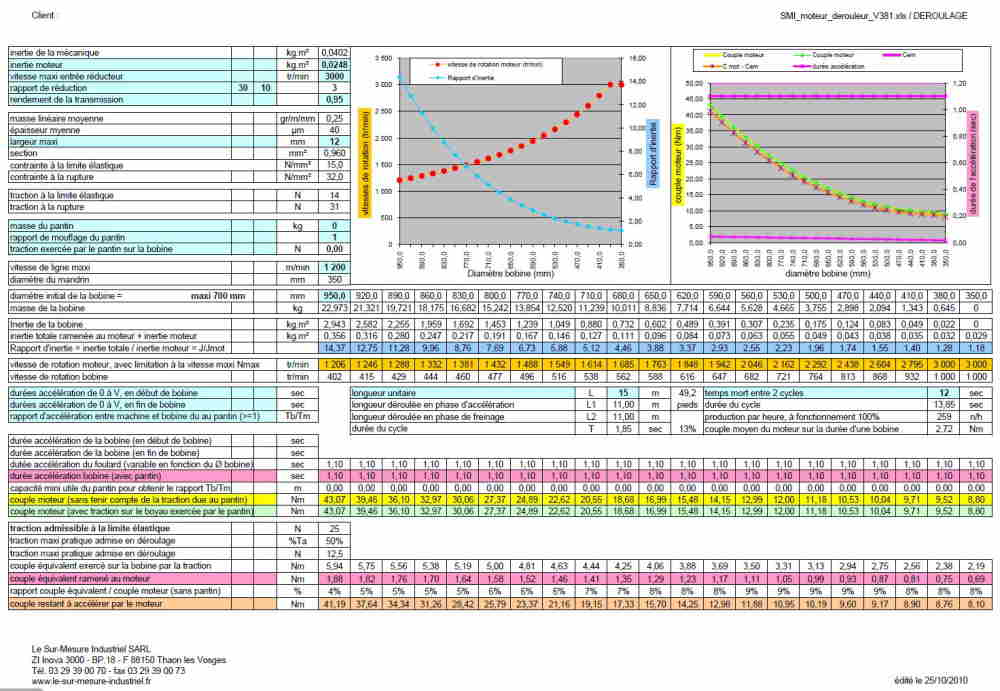

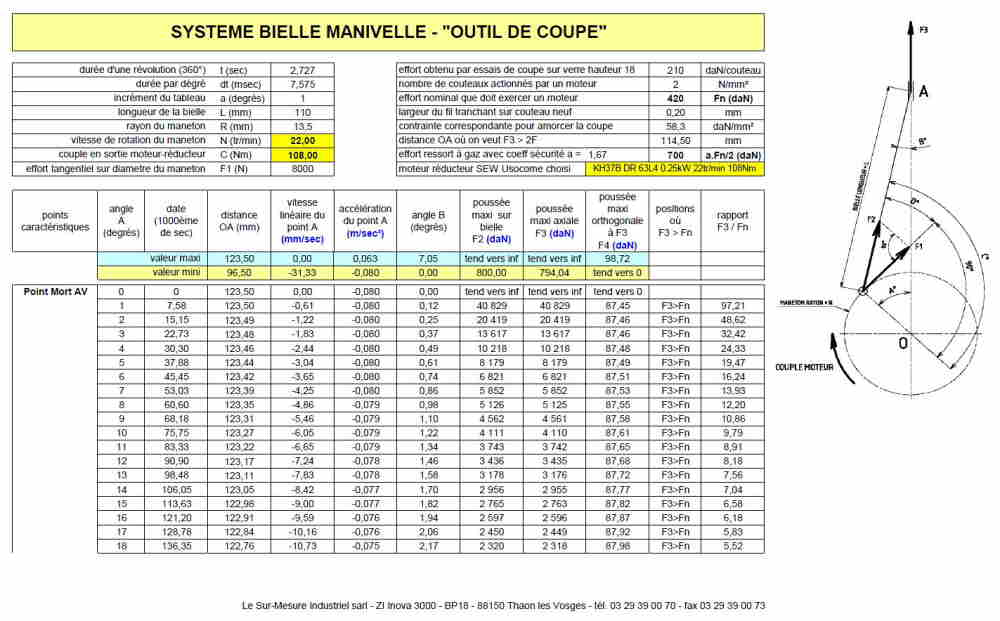

Nous utilisons très fréquemment Excel pour réaliser des feuilles de calculs dans diverses applications :

- Dimensionnement d’équipements, cadence, diagrammes des temps, autonomie, estimation de rendements…

- Détermination d’actionneurs et dimensionnement de motorisation et de transmissions (moteurs brushless, composants électromécaniques, pneumatiques, hydrauliques)

- Calcul mécanique de tout type : résistance, déformation, statique, cinématique, dynamique

- Dilatation, assemblage par frettage

- Tracés de cames, lois de mouvement

- Détermination de couplages magnétiques, amortissement de vibrations

- Etude et élaboration de procédé, déroulage, enroulage, déformations, coupes, etc…

- Développement et configuration des stations de freinage chariots de tyrolienne

- Dimensionnement de presses

- Chauffage, refroidissement, régulation de pression

Calculs en partenariat

En fonction des besoins, nous pouvons faire appel à des bureau d’études spécialisés pour mener à bien des simulations ou calculs utilisant tel ou tel logiciel informatique bien particulier.

En effet, certaines applications peuvent nécessiter l’utilisation d’applications spécialisées, soumises à licences d’utilisation que nous ne possédons pas. Ces logiciels nécessitent également des compétences et une expertise pointues pour leur exploitation correcte.

Dans certains cas également, le maillage de grosses pièces ou ensembles devient limitant avec nos logiciels et ressources matérielles disponibles. La simulation serait très longue voire impossible. Nous préférons dans tous ces cas de figure sous-traiter les travaux à des partenaires :

- Vérifications de dimensionnement et rapports suivant des codes spécifiques sur modèles par éléments finis : Gros ensemble, Eurocodes, levage, …

- Simulation numérique avancée en analyse vibratoire, acoustique, mécanique des fluides, aéraulique, transferts thermiques, thermodynamique